研究化工行业是如何减少能源消耗

减少能源使用的数据对欧洲化学品行业令人印象深刻。最近的一次报告欧洲化学工业委员会(Cefic)显示平均每年降低4.1%能源强度(单位产品的能耗)在1990年至2009年之间,占总在这20年的时间里减少54%。

但近年来,更专注于能源浪费在化学品生产的以前被忽视的方面:有时更加复杂和昂贵的地区,如果改进,将削减能源使用超出一般的经济要求的化学品公司。他们消除是减少生产力比气候保护。

这些领域包括日常等问题应该均匀液体低于或化学反应产生不同的结果在给定的压力。他们经常被发现在互连点能量转换从一个地方到另一个。“确保流程提供了一个良好结合大潜力减少能源使用,“Maarten Neelis说,荷兰环境咨询公司Ecofys工业能源效率专家。

认为大

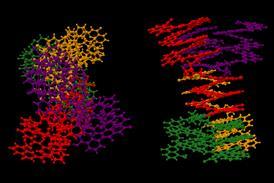

热量损失而推动植物能源浪费是一个更明显的例子。一些公司试图解决这个问题通过投资于热电联产电厂:热电联产机组产生的热量和蒸汽。热电联产是用于巴斯夫Verbund(一体化)的网站,包括在德国路德维希港,在比利时安特卫普,南京在中国和在美国美国。

Verbund(一体化)哲学侧重于资源保护;独立的制造工厂在一个巨大的网站相连,和一个植物的副产品——如热——作为原材料。这些植物有一个整体的燃油效率90%,据林·阿卡兹,负责在巴斯夫全球能源和废物管理。她解释说,收益率平均效率60%左右时对公司的其他200个(小)植物是包括在内。但是她说需要做更多的工作:“我们想要提高能源效率比2002年由2020年的25%。我们监控每一个站点,但是越来越困难,因为低挂水果收获,”她说。

一种选择是投资于更多的热交换器。大多数公司使用这些例行程序,如溶剂凝结或加热列。在其他地方,如废水冷却,他们是可选的,因为经常有其他更便宜的方法。Achatz备注:“热交换器是昂贵的但你失去更少的热量。这是一个设备规模和能耗之间的妥协。”

总有与节能相关的权衡。最明显的一个是成本,但是有其他人包括规模。“不值得回收热量小的网站,“Achatz说。但它可能也不值得建造一个更大的工厂。

另一个是蒸馏的程度。更高的回流比会产生一个非常纯粹的产品。但是,那总是有必要吗?“Achatz问道。第四个是连续的还是使用批处理。在大规模的连续过程是最好的,”Achatz说。最后,她指出了人的因素。“下来时间在能源效率方面的最坏的事情。

警惕

巴斯夫、拜耳一直在调查严格化学品生产。在其创新是一种工具STRUCTese。我们已经开发和实现了一个非常创新的能源管理系统。这是唯一的系统在市场上与理论最优值有明显的联系,”约翰Eickmans解释说,拜耳的卓越运营主管。首先诞生于2008年,它将覆盖所有主要的全球生产单位,占大约85%的公司的全球年度主要能源消耗(约11 twh),一旦被完全在2013年推出。

工具考虑能源消耗的理论价值之间的差异(假设全年生产最低的能源消耗)和实际的能源使用。这些差异具体分为“损失准则”,如改变产品结构,部分负载和停机时间。剩下的这些类别的差异没有落入任何总结是损失。

Eickmans解释道:“这些损失是由于环境温度或绝缘缺陷,伴热效果和其他影响不占模型范围内,如外部冷却和空气加压。工具的主要好处之一是一个紧密的日常意识发生了什么在工厂;工厂操作员监控能源使用的变化,能够更好地理解他们的事业。

经理不能改变(产品组合),但可以解释为什么现在不等于操作能耗能量最优。然后他们可以影响这个在很多方面,例如调整回流比,确保所有管道绝缘或检查疏水阀是否都正确工作。这些都未定义的损失。操作员影响最容易是正确的和没有任何成本——它可以节省10%的能源使用,Eickmans说。

新技术

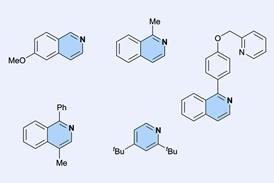

当考虑氯和甲苯二异氰酸酯(TDI)、拜耳发现能源消费方式的理论能量最优。TDI,例如,他们发现的理论最佳只是20 - 30%的能量正在使用。而对于氯的等效数字是65 - 75%。

显然,TDI石化产品的更大的问题。但只有效率,可以通过调整工厂的地板上,因此该公司还提高技术的制造工厂。拜耳公司最近投资于新的TDI气相光气化技术,使用更少的能源和溶剂。第一个工厂使用这种技术——在中国漕泾投产后,2011年,另一个目前Dormagen在建,德国,将于2014年启动。

一个试验工厂测试安装在乌丁根氯生产新技术,德国,2011年。系统,包括一个氧消除阴极(ODC),现在已经投产,如果成功将减少排放和能源消耗。

这些化学物质熊显著的节能潜力为在未来几年实现做好准备。重点是躺在过程创新已被证实在商业规模在最近拜耳:盐酸氯生产的新的ODC技术或生理盐水可以节省20 - 30%电力对先进的电解技术。新的气相TDI技术是节省多达60%的一次能源TDI单元,指出Eickmans。

改善选择性

这并不是完全出人意料,巴斯夫和拜耳应该在公司最关心的能源效率;石化行业中,他们扮演了重要的角色,需要大量的能量。

在2007年的一篇论文中能量损失的部门,Neelis和他的合著者表明,它依靠的许多过程是放热反应释放能量。例子包括氨的生产从天然气和乙烯石脑油。

他们还发现了另外两个能量损失的原因;第一个非选择性,部分原材料不是转换为所需的产品。这是通过不受欢迎的副产品的形成或引起的over-oxidation生烃。第二种类型的能量损失的能量转换损失来自于生产蒸汽从一次能源和电力运营商。

根据Neelis,选择性较高的发展过程是一个可靠的方式来减少能量损失。相对unselective过程的例子包括氧化。他的研究显示可以改进;例如环氧乙烷的选择性生产已从1960年代的70%左右上升到80%以上。强化的过程,在这个过程中,不同的反应结合在同一个设备,是另一个节能技术。

更多的工作需要

Neelis相当怀疑化工行业的努力提高能源效率:“虽然它是不公平的说什么都没做,确实有很多剩余潜力,”他说,暗示缺乏努力与工业合作伙伴提高协同效应。化工行业是相当保守。例如,有巨大的潜力在浪费产品使用未开拓的领域,”他说。一个积极的例子是荷兰鹿特丹港,co-siting政策。这意味着工业企业利用他们的邻居的废物,如加热或蒸汽。

然而,工业化学物质消费的数据并显示显著改善。除了Cefic欧洲的报告,另一个地方研究化学协会的国际委员会(ICCA)显示每年削减3.6%的能源强度在1990 - 2005年全球。

化工企业也感兴趣减少能源使用和碳排放的价值链通过供应链计划和创新营销。这包括阿克苏诺贝尔公司,一个“eco-premium”产品范围。

巴斯夫采取相似的方法,称其“气候保护产品”的使用(包括水泥添加剂、较轻的塑料和绝缘材料)出售2011年将避免总共有3.3亿吨的温室气体排放,帮助客户减少他们的碳足迹从17.7亿吨至14.4亿吨左右。

与此同时,索尔维在2012年创建了一个能源服务业务。的想法是不仅有助于减少我们的能源使用,而是用我们的知识为外部客户的利益,“苏威发言人Erik De Leye说。

数量混乱

但在该行业整体的能源消耗是很困难的。荷兰乌得勒支大学的马丁·帕特尔,一位专家在能源和原材料需求和效率在化工行业,该行业的现实的表现相当模糊。“很难说能源效率的改进是否顺利,”他说,“有很多矛盾和奇怪的模式。“他说,这部分是由于测量在不同国家使用不同的系统边界和企业。

能源化工行业的统计数据是复杂的,戏剧性的坏,”他说。作为一个例子,他指出,化学物质相关的数据集,不计算能量消耗原料,但只关注生产过程中使用的能源主要化工产品。

化学品部门目前的政策是不够的,他说:“即使能源效率增加2%是身体非常具有挑战性的,它不能用现在的企业和国家政策,”他说,暗指欧盟排放交易体系。然而,帕特尔补充道:“我确实有希望从企业最近已采取的行动,比如一个新的运动叫做可持续发展协会”。一个例子,他说,这表明“能源管理被船上的高级管理人员;它仍将是一个不会消失的话题”。

伊丽莎白杰弗里斯是一个基于科学作家在伦敦,英国

引用

- M Neelis et al,能源、2007、1104 (DOI: 10.1016 / j.energy.2006.08.005)

还没有评论